LEAN-Management | Prozessverbesserung

Ausgangssituation

Der zentraler Servicebereich eines international aufgestellten Automobilzulieferer in der Nähe von Frankfurt am Main bündelt viele Zentralfunktionen, wie insbesondere HR- und IT-Services.

Insgesamt waren in diesem Servicebereich etwa 60 MitarbeiterInnen beschäftigt. Trotz umfangreicher und klarer Ablaufpläne und Prozesse hatten viele MitarbeiterInnen den Eindruck, dass die Arbeitslast immer größer wird und immer (nur) neue Aufgaben hinzukommen.

Der Bereichsleiter suchte nach Möglichkeiten im Rahmen von Lean-Management, um vor allem Möglichkeiten zum Weglassen von Aktivitäten („systematische Müllabfuhr“ in seinen Worten).

Ziele:

In einem Vorgespräch kristallisierte sich heraus, dass die Bereiche durch einem starken Effizienzfokus getrieben waren („schnell und günstig von A nach B kommen“), dass es aber noch Potential gab, einen „Kundenkompass“ zu entwickeln, um die Aktivitäten der einzelnen Abteilungen auch nach der Frage „wo liegt B?“ ausrichten zu können.

Es sollten den Führungskräften im Bereich zunächst grundlegende Methoden und Instrumente des Lean Managements vermittelt werden und deren Anwendung geübt mit der Absicht so den eigenen Bereich zu optimieren durch klaren Fokus und Weglassen von Verschwendungen im Sinne von Lean-Management zu optimieren.

Hierzu sollten Schwerpunktthemen identifiziert werden, die besonders geeignet für die Optimierung waren. Außerdem sollte geübt werden, Probleme und Fehler als Möglichkeit für Weiterentwicklung und Verbesserung zu erkennen, um einen kontinuierlichen Verbesserungsprozess anzustoßen.

Vorgehensweise:

Zunächst eruierte der Berater in Einzelgesprächen mit allen AbteilungsleiterInnen die Einschätzung über den eigenen Bereich mit zusätzlichen Fragen zu bisherigen Erfolgen bei der Verbesserung und gescheiterten Projekten bzw. Hindernissen.

In einem Workshop wurden die Ergebnisse der Einzelgespräche präsentiert und die Inputs der Abteilungen genutzt, am Beispiel den Unterschied zwischen LEAN Management und Prozessoptimierung zu erklären.

Im nächsten Schritt wurden dann wichtige Lean Methoden vorgestellt und deren Nutzung zur Verbesserung eingeübt.

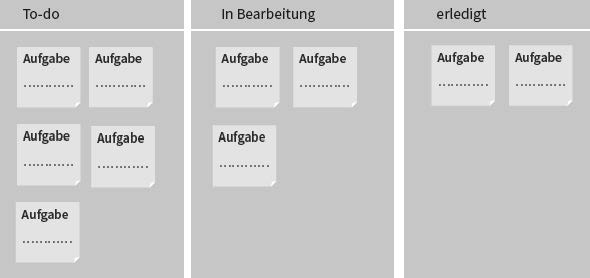

Kanban

Kanban (看板) kommt aus dem Japanischen und bedeutet »visuelles Zeichen« oder »Karte«. Kanban ist ein Werkzeug, mit dem Prozessschritte und -mengen übersichtlich auf einer großen Tafel visualisieren werden können.

Eine Kanban Tafel ist in drei Abschnitte unterteilt, die den Status zeigen von:

- Was ist zu tun? (To-do-Liste)

- Was ist in Bearbeitung?

- Was ist erledigt?

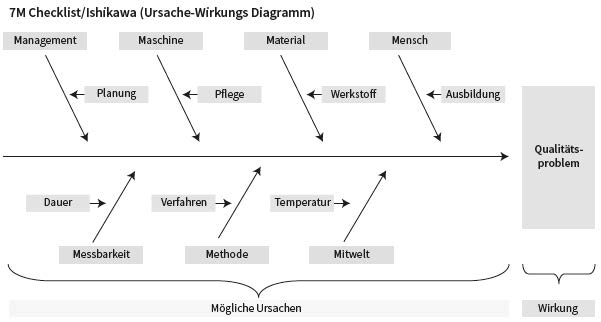

Ishikawa

Die 7M-Checkliste ist auch als Ursache-Wirkungs- oder Ishikawa-Diagramm bekannt und stammt von Kaoru Ishikawa.

Die 7M stehen für potentielle Ursachen von Problemen:

- Management,

- Maschine,

- Material,

- Mensch,

- Messbare (andere) Ursachen,

- Methoden,

- Mitwelt

Mit dem Ziel der Problemlösung geht man folgendermaßen vor:

- (Qualitäts-)Problem notieren.

- Ursachen sammeln (hier können sowohl Tatsachen als auch Vermutungen notiert werden) und nach den 7M-Kategorien strukturieren.

- Zusammenhänge erkennen.

- Ursachen Priorisieren.

Die 7M-Checkliste wird auch Fischgrät-Diagramm genannt, da die grafische Darstellung der 7M den Gräten eines Fisches ähnlich sieht.

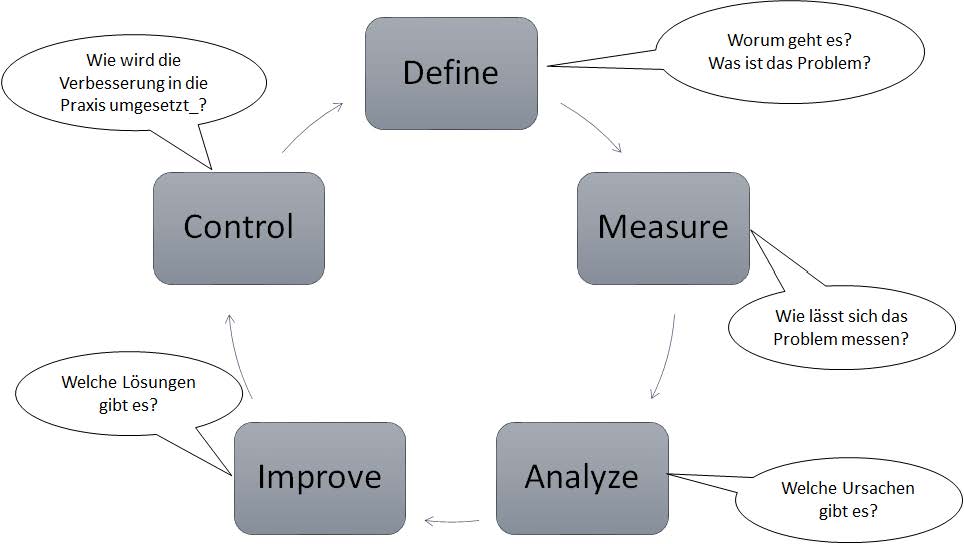

DMAIC

DMAIC ist ein Akronym für Define, Measure, Analyze, Improve & Control und bezeichnet die Hauptschritte eines Verbesserrungszyklus des Qualitätsmanagements. Er ist Kernbestandteil der datengestützten Lean-Six-Sigma Methode und wird zur Verbesserung, Optimierung und Stabilisierung von Geschäftsprozessen und -designs verwendet.

für Mit diesem Wissen konnten dann die eigenen Aktivitäten auf einer Metaebene beurteilt werden und für jede Abteilung sowohl ein persönlicher Aktionsplan zur Weitergabe der Kenntnisse an das jeweilige Team, abgestimmten Unterstützungsbedarfen von/zu anderen Bereichen und Meilensteine zur Erfolgsmessung festgelegt.

Status / Herausforderungen

Mit der Kenntnis der leanen Werkzeuge konnten dann die eigenen Aktivitäten auf einer Metaebene beurteilt werden und für jede Abteilung sowohl ein persönlicher Aktionsplan zur Weitergabe der Kenntnisse an das jeweilige Team, abgestimmten Unterstützungsbedarfen von/zu anderen Bereichen und Meilensteine zur Erfolgsmessung festgelegt.

Hilfreich fand die Gruppe auch die „6 Prüfsteine für den leanen Service“ nach Womack & Jones zusammen mit einer regelmäßigen kritischen Reflektion des eigenen Leistungsangebots über Abteilungsgrenzen hinweg mit dem Ziel der Identifikation von Aktivitäten, die aus Kundensicht „Verschwendung“ sind.

Sechs Prüfsteine für den leanen HR-Service: Womack und Jones (*) haben sechs zusätzliche Prüfsteine für die möglichst leane Inanspruchnahme von Zeit und Aufwand des Kunden (»Lean Consumption«) aufgestellt. Diese Prüfsteine lassen sich auch verwenden, um aufzuzeigen, wie man HR-Services lean erbringen kann – bzw. zu erkennen, wo das Problem liegt.

Die sechs Prüfsteine sind:

- Lösen Sie das Problem des Kunden vollständig, indem Sie sicherstellen, dass alle Produkte und Dienstleistungen funktionieren und aufeinander abgestimmt sind.

- Verschwenden Sie nicht die Zeit des Kunden.

- Bieten Sie genau das an, was der Kunde wünscht.

- Machen Sie den Service zu dem Zeitpunkt verfügbar, zu dem der Kunde es wünscht,

- und bieten Sie den Service an dem Ort/über den Zugangsweg an, den der Kunde wünscht.

- Bündeln und verbessern Sie laufend Ihre Dienstleistungen, um die Zeit und den Aufwand des Kunden zu minimieren.

(*) 2005, James P. Womack and Daniel T. Jones published an article in the Harvard Business Review describing a new theory called Lean Consumption

Einen langen Tag mit Workshops konnte man bereits als „rapid improvement event“ ansehen, da die Verantwortlichen bereits viele konkrete Ideen zur Optimierung entwickelt haten und hoch motiviert waren, einige Methoden aus dem Lean-Werkzeugkasten an die eigenen Mitarbeiter und Mitarbeiterinnen weiterzugeben.

[Quelle für das Titelbild: Microsoft]

0 Kommentare